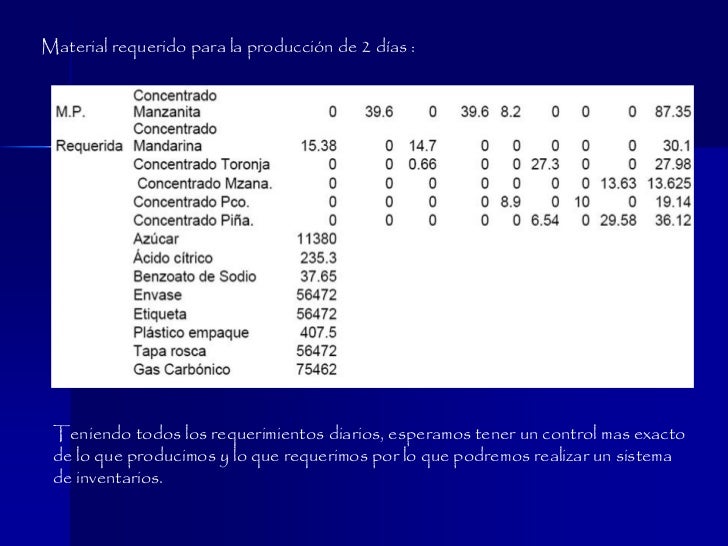

PLAN DE REQUERIMIENTO DE MATERIALES

Historia

En la Segunda Guerra Mundial, el gobierno

estadounidense empleó programas especializados para controlar la logística u

organización de sus unidades en batalla. Estas soluciones tecnológicas, son

conocidas como los primeros sistemas para la planificación del requerimiento de

materiales(MRP Systems).

Para el final de los años 50, los sistemas MRP comenzaron a utilizarse en los sectores

productivos, en especial de los Estados Unidos de Norte América. Estos sistemas

les permitieron llevar un control de diversas actividades, como el control de

inventario, facturación, pago y administración de nómina.

De manera paralela, la evolución de las

computadoras favoreció el crecimiento de estos sistemas en cuanto al número de

empresas que optaban por ellos. Claro que esas computadoras eran muy

rudimentarias pero contaban con la capacidad de almacenamiento y recuperación

de datos que facilitaban el poder procesar transacciones.

En las décadas de los años 60 y 70

evolucionaron para ayudar a las empresas a reducir los niveles de inventario,

lo que reducía los gastos de la empresa, ya que solo compraban cuando era necesario.

El objetivo principal de estos sistemas es

controlar el proceso de producción en empresas cuya actividad se desarrolla en

un entorno de fabricación. La producción en este entorno supone un proceso

complejo, con múltiples etapas intermedias, en las que tienen lugar procesos

industriales que transforman los materiales empleados, se realizan montajes de

componentes para obtener unidades de nivel superior que a su vez pueden ser

componentes de otras, hasta la terminación del producto final, listo para ser

entregado a los clientes externos. La complejidad de este proceso es variable,

dependiendo del tipo de productos que se fabriquen.

Los sistemas básicos para planificar y

controlar estos procesos, abordan el problema de la ordenación del flujo de

materiales en la empresa para alcanzar eficientemente los objetivos de

producción, constando todos ellos de las mismas etapas:

·

Ajustar los inventarios

·

Ajustar la capacidad

·

Ajustar la mano de obra

·

Ajustar los costes de producción

·

Ajustar los plazos de fabricación

·

Y ajustar las cargas de trabajo en las distintas secciones.

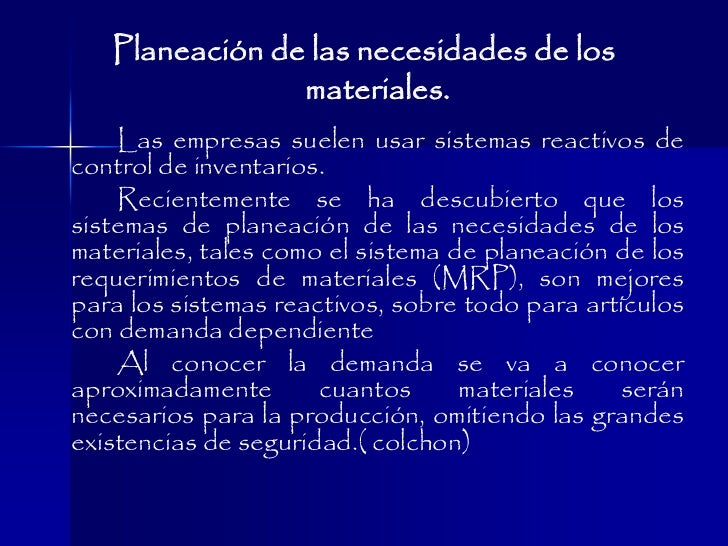

El MRP no es un método sofisticado, sino

que, por el contrario, es una técnica sencilla, que procede de la práctica y

que, gracias al ordenador, funciona y deja obsoletas las técnicas clásicas en

lo referente al tratamiento de artículos de demanda dependiente. Su aparición

en los programas académicos es muy reciente. Su gran popularidad creciente no

es debida solo a sus éxitos obtenidos, sino también a la labor publicitaria

realizada por la A.P.I.C.S. (American Production and Inventory Society), que ha

dedicado un considerable esfuerzo para su expansión y conocimiento, encabezado

por profesionales como J. Orlicky, O. Wight, G. Plossl y W. Goddard.

El MRP determina cuántos componentes se

necesitan, así como cuándo hay que llevar a cabo el Plan Maestro de Producción, que se traduce en una serie de órdenes

de compra y fabricación de los materiales necesarios para satisfacer la demanda

de productos finales.

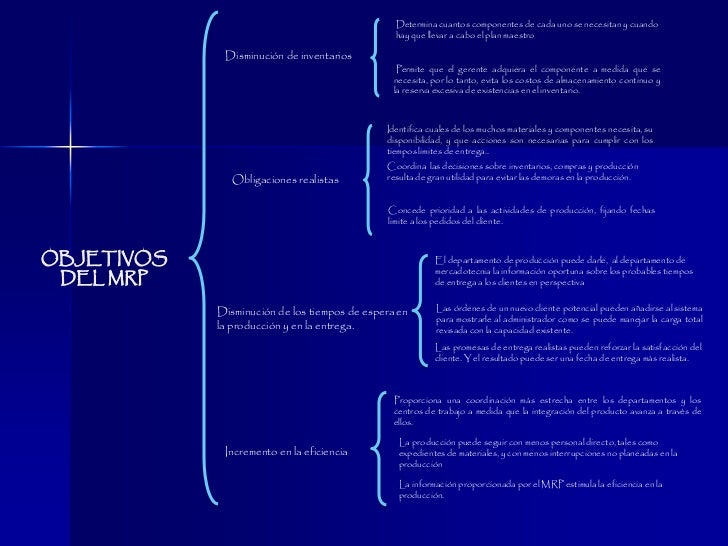

·

Disminuir inventarios.

·

Disminuir los tiempos de espera en la producción y en la entrega.

·

Determinar obligaciones realistas.

·

Incrementar la eficiencia.

·

Proveer alerta temprana.

·

Proveer un escenario de planeamiento de largo plazo.

Un sistema MRP debe satisfacer las

siguientes condiciones:

·

Asegurarse de que los materiales y productos solicitados para la producción

son repartidos a los clientes.

·

Mantener el mínimo nivel de inventario.

·

Planear actividades de:

·

Fabricación.

·

Entregas.

·

Compras.

El MRP, es un sistema de planificación de la producción y de gestión de stocks (o inventarios) que responde a las preguntas: ¿qué? ¿cuánto? y ¿cuándo?, se

debe fabricar y/o aprovisionar material.

El procedimiento del MRP está basado en

dos ideas esenciales:

·

La demanda de la mayoría de los artículos no es independiente, únicamente

lo es la de los productos terminados.

·

Las necesidades de cada artículo y el momento en que deben ser satisfechas

estas necesidades, se pueden calcular a partir de unos datos bastantes

sencillos:

1. Las demandas

independientes.

2. La estructura del

producto.

Así pues, el MRP consiste esencialmente en

el cálculo de necesidades netas de los artículos necesarios, introduciendo un

factor nuevo, no considerado en los métodos tradicionales, como es el plazo de

fabricación o entrega de cada uno de los artículos, indicando la oportunidad de

fabricar (o aprovisionar) los componentes respecto a su utilización en la

siguiente fase del proceso.

En la base del nacimiento de los sistemas

MRP está la distinción entre demanda

independiente y demanda

dependiente.

Esta distinción es importante, debido a

que la gestión de stocks de un producto varia según su tipo de demanda. Las

demandas independientes aplican métodos estadísticos de previsión por demanda

continua y en las dependientes se utilizan los sistemas MRP.

El concepto de MRP es sencillo: se trata

de saber qué y cuanto se debe aprovisionar/fabricar y en qué momento para

cumplir con los compromisos adquiridos.

El sistema de planificación viene

configurado por 3 parámetros:

·

Horizonte

·

Periodo

·

Frecuencia

Su objetivo es disminuir el volumen de

existencia a partir de lanzar la orden de compra o fabricación en el momento

adecuado según los resultados del Programa Maestro de Producción. Su aplicación

es útil donde existan algunas de las condiciones siguientes:

·

El producto final es complejo y requiere de varios niveles de subensamble y

ensamble.

·

El producto final es costoso.

·

El tiempo de procesamiento de la materia prima y componentes, sea grande.

·

El ciclo de producción (lead time) del producto final sea largo.

·

Se desee consolidar los requerimientos para diversos productos.

·

El proceso se caracteriza por ítems con demandas dependientes

fundamentalmente y la fabricación sea intermitente.

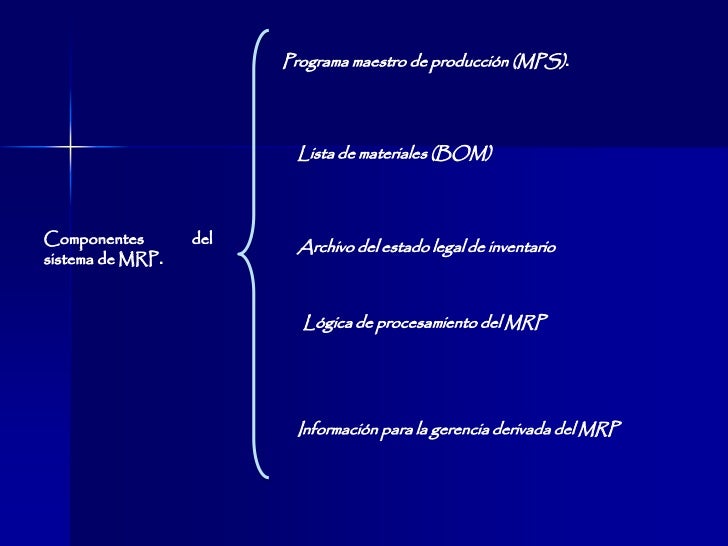

El sistema MRP comprende la información

obtenida de al menos tres fuentes:

·

El plan maestro de producción, el cual contiene las cantidades y fechas en

que han de estar disponibles los productos que están sometidos a demanda

externa (productos finales y piezas de repuesto).

·

El estado del inventario, que recoge las cantidades de cada una de las

referencias de la planta que están disponibles o en curso de fabricación,

debiendo conocerse la fecha de recepción de estas últimas.

·

La lista de materiales, que representa la estructura de fabricación en la

empresa conociendo el árbol de fabricación de cada una de las referencias que

aparecen en el Plan Maestro de Producción.

A partir de estos datos proporciona como

resultado la siguiente información:

·

El plan de producción de cada uno de los ítems que han de ser fabricados,

especificando cantidades y fechas en que han de ser lanzadas las órdenes de

fabricación. Para calcular las cargas de trabajo de cada una de las secciones

de la planta y posteriormente para establecer el programa detallado de

fabricación.

·

El plan de aprovisionamiento, detallando las fechas y tamaños de los

pedidos a proveedores para aquellas referencias que son adquiridas en el

exterior.

·

El informe de excepciones, que permite conocer qué órdenes de fabricación

van retrasadas y cuáles son sus posibles repercusiones sobre el plan de

producción y en última instancia, sobre las fechas de entrega de los pedidos a

los clientes.

En base a los pedidos de los clientes y

los pronósticos de demanda, nos dice qué productos finales hay que fabricar y

en qué plazos deben tenerse terminados. También contiene las cantidades y

fechas de la disponibilidad de los productos de la planta que están sujetos a

demanda externa (productos finales y piezas de repuesto).

La función del plan maestro es adecuar la

producción en la fabrica a los dictados de la demanda externa. Una vez fijado

este, el cometido del resto del sistema es su cumplimiento y ejecución con el

máximo de eficiencia.

Para esto el Plan maestro de producción se

basa un tiempo que se establece para el cálculo de las fechas de producción y

abastecimiento. Se ha estandarizado que este tiempo sea de una semana laboral.

El estado del inventario recoge las

cantidades de cada referencia de la planta que están disponibles o en curso de

fabricación.Y en este último caso la fecha de recepción de las mismas.

Para calcular las necesidades de

materiales se necesita evaluar las cantidades y fechas en que han de estar

disponibles los componentes que intervienen, según especifican las listas de

materiales.

El sistema de información referido al

estado del stock debe conocer en todo momento las existencias reales y el

estado de los pedidos en curso para vigilar el cumplimiento de los plazos de

aprovisionamiento. En definitiva, debe de existir un perfecto conocimiento de

la situación en que se encuentran los stocks, tanto de los materiales

adquiridos a los proveedores externos como de los componentes en la preparación

de conjuntos de nivel superior.

Desde el punto de vista del control de la

producción interesa conocer los componentes que intervienen en el conjunto

final, mostrando las sucesivas etapas de la fabricación. La estructura de

fabricación es la lista precisa y completa de todos los materiales y

componentes que se requieren para la fabricación o montaje del producto final.

Para definir esta estructura existen dos

requisitos:

·

Cada componente o material que interviene debe tener asignado un código que

lo identifique de forma precisa.

·

A cada elemento le corresponde un nivel en la estructura, asignado en

sentido descendente. Así, al producto final le corresponde el nivel cero. Los

componentes y materiales que intervienen en la última operación de montaje son

de nivel uno.

En resumen, las listas de materiales han

de organizarse para satisfacer todas las necesidades del mismo, incluyendo la

de facilitar el conocimiento permanente y exacto de todos los materiales que se

emplean en la fabricación, los plazos de producción, su coste y el control de

las existencias.

La diferencia que hay entre la teoría (Los

planes de producción realizados por algoritmos computarizados) y la práctica

(Secuencia real en los talleres), es lo denominado el factor humano. El ser

humano se convierte en un complemento necesario para planeación de la

producción y actúan de acuerdo a un sistema genérico de modelación de errores.

Un sistema genérico de modelación de

errores corrige los fallos ocurridos en los planes de producción. Para ello el

sistema integra tres niveles de error, estando relacionado el nivel de forma

ascendente, con la intensidad de supervisión por parte del planificador o jefe

de taller:

·

El primer nivel, Nivel Basado en Habilidades, contiene soluciones a errores

rutinarios que no necesitan supervisión.

·

En el segundo nivel, Nivel Basado en Reglas, existen una serie de reglas

condicionales, establecidas con la experiencia y el conocimiento de los

trabajadores.

·

Y en el tercer nivel, Nivel Basado en el Conocimiento, se buscan

herramientas de análisis y solución de problemas y cuando se llega a una

solución esta se convierte en una regla para el nivel inferior.

En general el conocimiento tácito que

tienen los seres humanos son un complemento indispensable para obtener el plan

de producción óptimo.

PLAN DE REQUERIMIENTO

DE CAPACIDAD

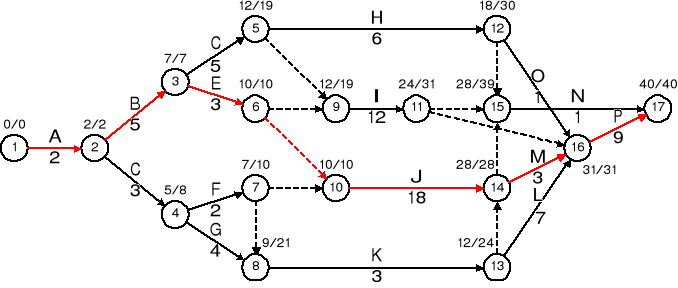

Método de la ruta crítica

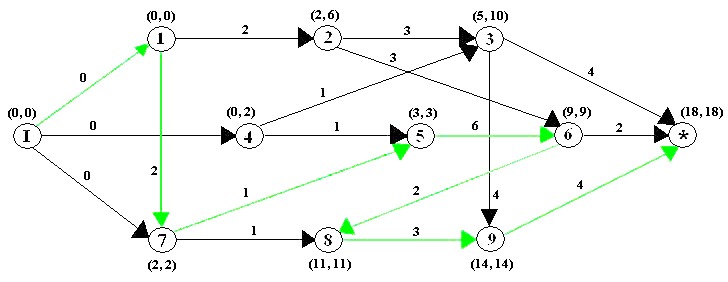

El método de la ruta crítica o del camino crítico es un algoritmo utilizado para el calculo de tiempos y plazos en la planificación de proyectos.1 Este sistema de cálculo conocido por sus siglas en inglés CPM (Critical Path Method), fue desarrollado en 1957 en los Estados Unidos de América, por un centro de investigación de operaciones para las firmas Dupont y Remington Rand, buscando el control y la optimización de los costos mediante la planificación y programación adecuadas de las actividades componentes del proyecto.

Si bien el método de la ruta crítica no constituye un sistema de gestión per-se, muchos sistemas de gestión de proyecto han utilizado este algoritmo para obtener indicadores válidos para la planificación.

En administración y gestión de proyectos, una ruta crítica es la secuencia de los elementos terminales de la red de proyectos con la mayor duración entre ellos, determinando el tiempo más corto en el que es posible completar el proyecto. La duración de la ruta crítica determina la duración del proyecto entero. Cualquier retraso en un elemento de la ruta crítica afecta a la fecha de término planeada del proyecto, y se dice que no hay holgura en la ruta crítica.

Un proyecto puede tener varias rutas críticas paralelas. Una ruta paralela adicional a través de la red con la duración total cercana a la de la ruta crítica, aunque necesariamente menor, se llama ruta sub-crítica.

Originalmente, el método de la ruta crítica consideró solamente dependencias entre los elementos terminales. Un concepto relacionado es la cadena crítica, la cual agrega dependencias de recursos. Cada recurso depende del manejador en el momento donde la ruta crítica se presente.

A diferencia de la técnica de revisión y evaluación de programas (PERT), el método de la ruta crítica usa tiempos ciertos (reales o determinísticos). Sin embargo, la elaboración de un proyecto basándose en redes CPM y PERT son similares y consisten en:

- Identificar todas las actividades que involucra el proyecto, lo que significa, determinar relaciones de precedencia, tiempos técnicos para cada una de las actividades.

- Construir una red con base en nodos y actividades (o arcos, según el método más usado), que implican el proyecto.

- Analizar los cálculos específicos, identificando la ruta crítica y las holguras de las actividades que componen el proyecto.

En términos prácticos, la ruta crítica se interpreta como la dimensión máxima que puede durar el proyecto y las diferencias con las otras rutas que no sean la crítica, se denominan tiempos de holgura.

PROGRAMACIÓN MAESTRA DE PRODUCCIÓN

No hay comentarios:

Publicar un comentario